- 您当前的位置:首页

> 建材

> 工地施工材料

> 特殊/专业工地施工材料

> 汉中C40灌浆料 西安亨利建材有限公司

- 2025-02-15 10:07 543

- 产品价格:面议

- 发货地址:陕西西安未央区 包装说明:不限

- 产品数量:9999.00 吨产品规格:不限

- 信息编号:262919676公司编号:14083335

- 霍政华 经理 微信 13002939750

- 进入店铺 在线留言 QQ咨询 在线询价

汉中C40灌浆料 西安亨利建材有限公司

- 相关产品:

亨利灌浆料耐久性:具有高***终强度、有很好的抗渗性和抗腐蚀性能。材料与钢筋握裹力大,保证安装精度。

二次灌浆的技术要求

(1) 灌浆应从一侧开始,至另一侧溢出为止,不得从四周同时进行灌浆。

(2) 灌浆开始后,必须连续进行,不能间断,并尽可能缩短灌浆时间。

(3) 灌浆过程中严禁振捣。必要时可用竹板条进行拉动导流。

(4) 当灌浆层厚度超过300 时,应分2 次灌浆,但第2 次灌浆厚度不宜超过100 ,且应在第1次灌浆后8~10h 进行。

(5) 有剪力坑的设备基础,应先灌剪力坑,24h后再进行二次灌浆。

(6) 设备基础灌浆完毕后,应在灌浆层终凝前沿设备基础边缘切45°斜角(7) 不得将正在运转的机器的振动传给准备灌浆的基础,如出现上述情况,灌浆时应停机,避免损未结硬的灌浆层,停机时间应符合拆模时间的规定。

1. 基础处理

清扫设备基础表面,不得有碎石、浮浆、灰尘、油污和脱模剂等杂物。灌浆前24h,设备基础表面应充分湿润。灌浆前1h,应吸干积水。

2. 确定灌浆方式

根据设备机座的实际情况,选择相应的灌浆方式,由于CGM具有很好的流动性能,一般情况下,用"自重法灌浆"即可,即将浆料直接自模板口灌入,完全依靠浆料自重自行流平并填充整个灌注空间;若灌注面积很大、结构特别复杂或空间很小而距离很远时,可采用"高位漏斗法灌浆"或"压力法灌浆"进行灌浆,以确保浆料能充分填充各个角落。

3. 支模

根据确定的灌浆方式和灌浆施工图支设模板,模板定位标高应高出设备底座上表面至少50mm,模板必须支设严密、稳固,以防松动、漏浆。

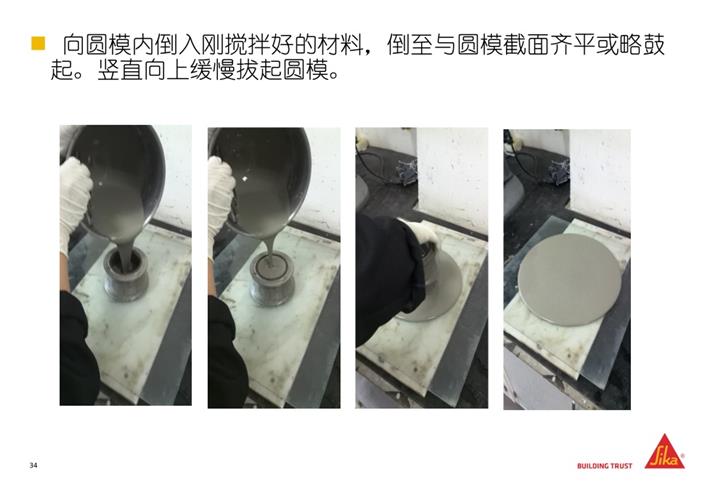

4. 灌浆料的搅拌

按产品合格证上推荐的水料比确定加水量,拌和用水应采用饮用水,水温以5~40℃为宜,可采用机械或人工搅拌。采用机械搅拌时,搅拌时间一般为1~2分钟。采用人工搅拌时,宜先加入2/3的用水量搅拌2分钟,其后加入剩余用水量继续搅拌至均匀。

5. 灌浆

灌浆施工时应符合下列要求:

1).浆料应从一侧灌入,直至另一侧溢出为止,以利于排出设备机座与混凝土基础之间的空气,使灌浆充实,不得从四侧同时进行灌浆。

2).灌浆开始后,必须连续进行,不能间断,并应尽可能缩短灌浆时间。

3).在灌浆过程中不宜振捣,必要时可用竹板条等进行拉动导流。

4).每次灌浆层厚度不宜超过100mm。

5).较长设备或轨道基础的灌浆,应采用分段施工。每段长度以7m为宜。

6).灌浆过程中如发现表面有泌水现象,可布撒少量CGM干料,吸干水份。

7)对灌浆层厚度大于1000mm大体积的设备基础灌浆时,可在搅拌灌浆料时按总量比1:1加入0.5mm石子,但需经试验确定其可灌性是否能达到要求。

8).设备基础灌浆完毕后,要剔除的部分应在灌浆层终凝前进行处理。

9).在灌浆施工过程中直至脱模前,应避免灌浆层受到振动和碰撞,以免损坏未结硬的灌浆层。

10)模板与设备底座的水平距离应控制在100mm左右,以利于灌浆施工。

11)灌浆中如出现跑浆现象,应及时处理。

12)当设备基础灌浆量较大时,应采用机械搅拌方式,以保证灌浆施工。

CGM灌浆料的配制

CGM灌浆料拌合时,加水量按产品的推荐用水量。在地脚螺栓锚固和栽埋钢筋时,用水量可根据实际情况适当减少。拌合用水应采用饮用水,使用其它水源时,应符合《混凝土拌合用水标准》J GJ63289的规定。

CGM灌浆料采用机械搅拌时,搅拌时间为1~2min ,采用人工搅拌时,应先加入2P3 的用水量搅拌2min ,再加入剩余水量继续搅拌至均匀。每次搅拌量视使用量而定,并在60min 内用完。使用时,严禁掺入任何外加剂、外掺料。

预制墙板安装及节点施工操作要点

1.灌浆操作技术要点

(1)灌浆料拌合要现用,在进行拌合时先要在搅拌桶内先加80%的水,进行搅拌,搅拌的时间大约为3~4min,然后再加入剩余的20%水,搅拌均匀后静置排气,再进行灌浆的操作。

(2)灌浆料的使用温度为5~40℃之间,并且保证它在使用过程中避免阳光的直接,它的初凝时间大约是15min。

(3)在进行灌浆操作之前,要对灌浆料直接接触的构件进行降温操作,一般是洒水,降低构件表面的温度,防止构件表面温度过高或者是过于干燥,这样就能在短的时间内完成灌浆操作。如果在冬季进行灌浆操作,则要求室外的温度不低于5℃。

(4)进行灌浆操作的时间是预制墙板两侧现浇部分合模之前,预制墙板校正之后。