- 10370

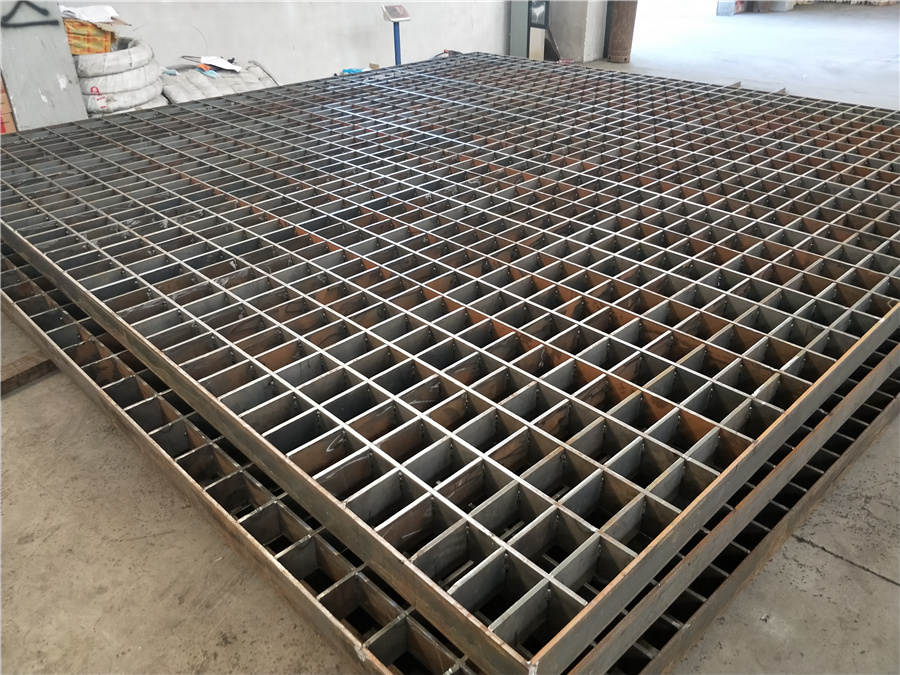

- 产品价格:168.00 元/平方米 起

- 发货地址:江苏常州武进区 包装说明:不限

- 产品数量:9999.00 平方米产品规格:不限

- 信息编号:116806930公司编号:16703985

- 伍总 总经理 微信 18915863310

- 进入店铺 在线留言 QQ咨询 在线询价

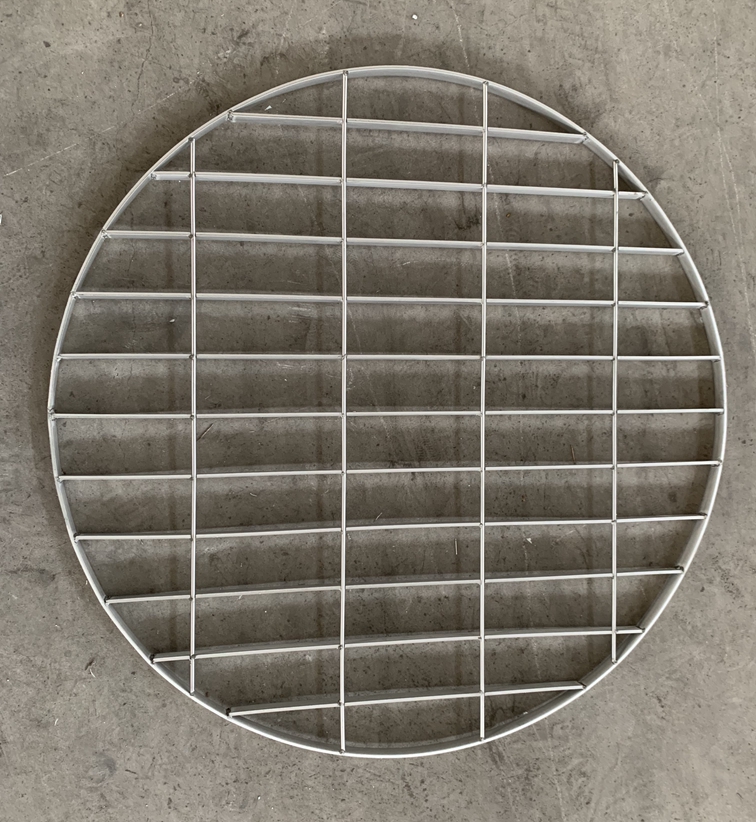

江阴扇形钢格板制作 格美瑞钢格板

- 相关产品:

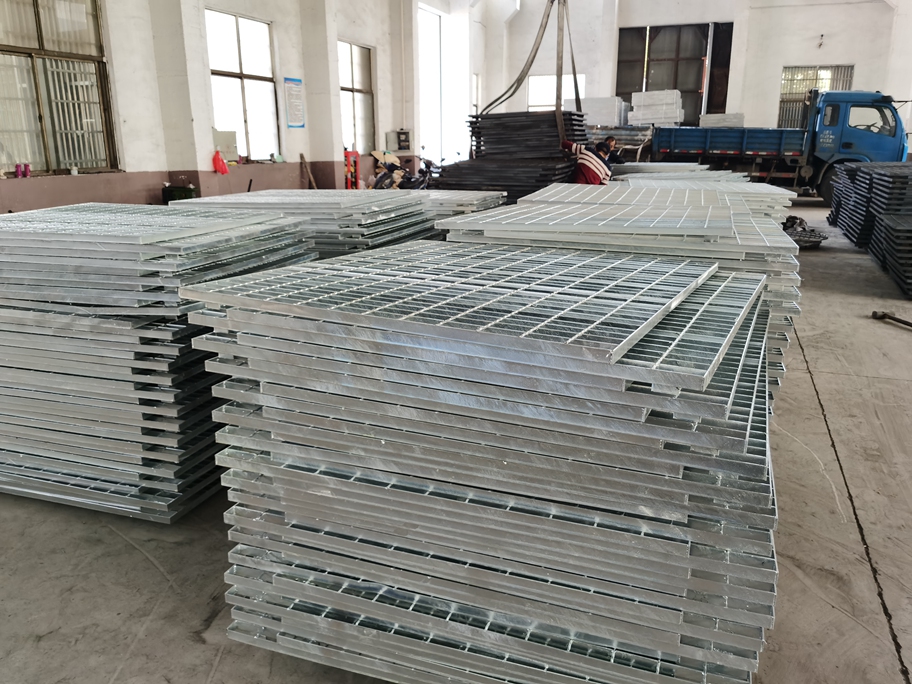

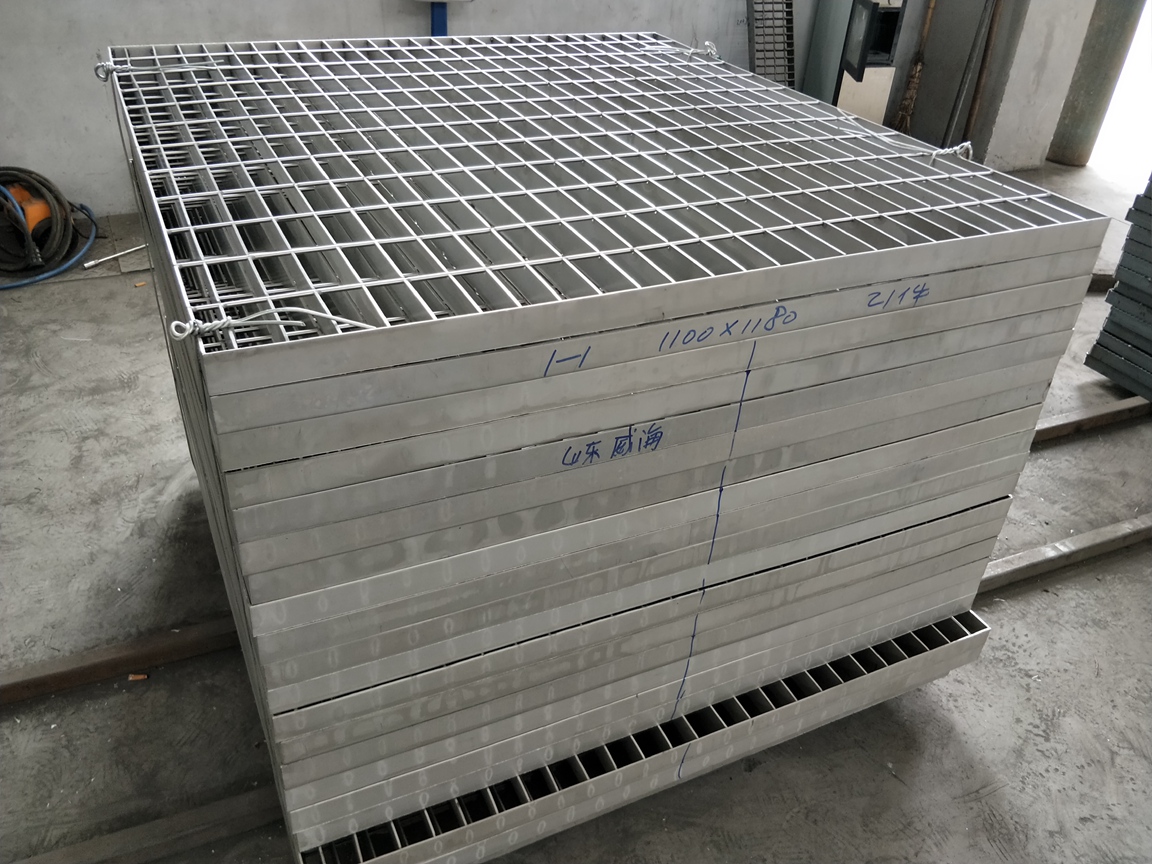

设计方案完成后,设计信息传输至 CAM 模块。系统可根据共享信息与排料优化算法对下料 方案进行多次自动优化计算,并生成可视化的排料示意图以供生产人员参考安排生产计划。同时产品的几何、物理信息可被系统利用,计算生成合理的打包发货方案,显著缩短生产交货周期。

CAD/CAM 集成与信息共享的优势同时还体现在本系统与企业管理信息系统的接口。系统生成的工作量统计表、工艺方案等都可按特定的数据排列格式生成 Excel 文件并导入管理信息系统。有助于中小型企业在一定范围内实现设计、 生产、管理的信息共享。

系统 CAD 模块的主要图元类有 CRefCur、 CRefPt、CDim 等,都继承自 CEntity。由这些类 实现基本的线、点、标注的绘制CBlock(图块 类)定义了一个 CEntity 对象的聚合,可通过它的子部件调用各自函数实现绘制。而 CTable、 CSG、CRaw 则是系统针对钢格板设计开发的图元类。CSG 实现了钢格板特征的绘制,包括板号、 扁钢方向、横杆数、扁钢数等基本信息。设计信息由CTable 实现汇总处理后生成材料明细表 (BOM),并传输至 CAM 模块。较终 CRaw 负责实现优化结果的可视化,即排料示意图的绘制与交互调整等。

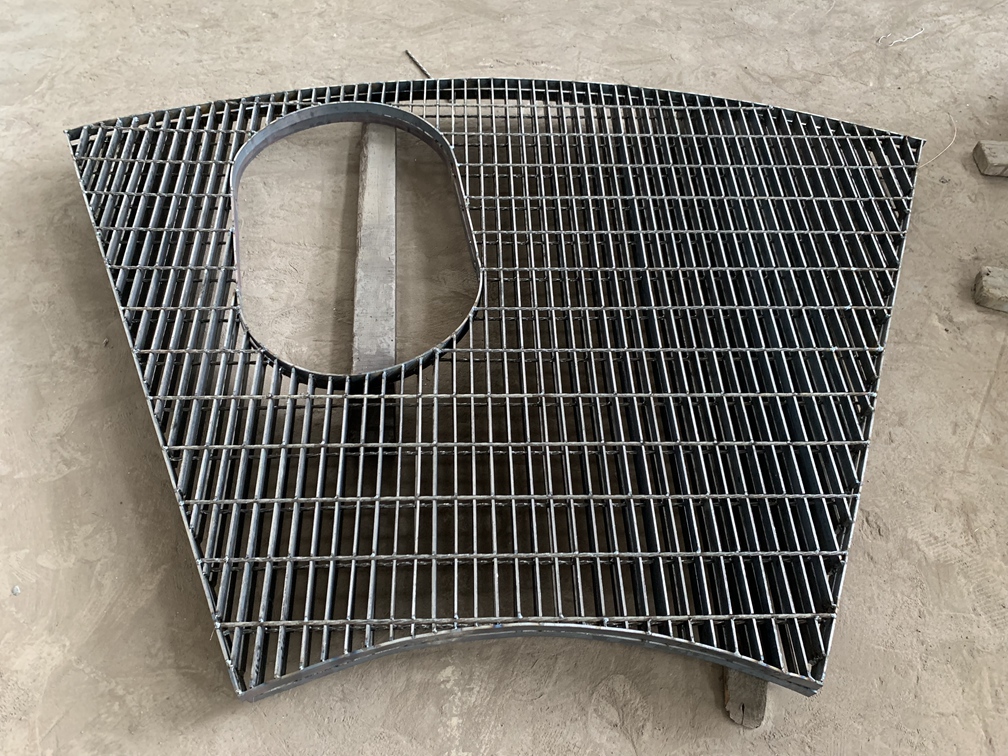

异形钢格板设计案例

系统确认备选信息源后可自动生成BOM表,从而为模块间的集成架设了桥梁。系统的工作量统计以BOM表为直接处理对象,可对设计信息进行二次提取:通过板号对异形与矩形板加以分类处理;通过扁钢方向对横向隔焊与纵向满焊进行计算;通过几何信息对接板料与异形板的切割长度进行计算。普通的钢格板产品为平面矩形,因此可通过计算包围盒区分通用与异形设计。板特征轮廓与包围盒不重合部分即为非规则边界,可定性为异形板。进而标记轮廓中的该曲线计算出其长度信息。整个过程完全取代了传统设计流程中的人工计算处理。工作量统计信息汇总完毕后可按*格式导出Excel文件,以导入企业管理信息系统。钢格板BOM表系统生成G代码接板补料处理是否为异形板设计宽度是否大于原板宽度设计宽度是否卡模数进行二次切割隔焊包边处理满焊+隔焊包边处理计算生成工作量统计表。

目前大部分企业采用人工计算下料方案,不仅需要耗费大量的时间精力,同时也对相关人员的设计、生产经验提出了很高的要求。因此,相当一部分工艺方案无法满足生产需求,方案可调性、兼顾生产效率等指标不尽如人意。针对这些问题,本系统提出了基于混合遗传算法的钢格板自动优化排料解决方案。

扇形钢格板是根据客户实际需求制作出各种不规则形状的钢格板,主要有切角,割孔,切弧,扇形等,从而避免了货物到工地时在进行二次切割加工,从而使施工安装更快速跟简单。

提醒广大客户朋友,一块标准的钢格板,正规的厂家**不会以**低的价格出售,也不允许有偷工减料的产品出售,可能会因为老客户稍有优惠,但是都是在合理的范围内,希望客户在购买钢格板产品的时候可以注意下这方面的因素.

2、横杆重量=横杆根数*横杆长度*横杆单位重量(直径6毫米麻花钢单位重量为0、21公斤)

如何提高钢格板的安装精度--常州格美瑞钢格板有限公司

如何提高钢格板安装精度,较大限度减少钢格板施工质量通病,通过对钢格板施工中存在的问题进行调查查并整理,希望各施工单位能够根据常见施工质量问题,举一反三,查找存在的质量问题并及时修改,制定相关的预防措施。通过大量的统计数据显示,钢格板变形及拼装平台不平整是影响钢格板安装平整度较主要的原因,所占比例高达60%以上。影响钢格板安装精度原因主要有以下几个方面,看下图。

原因分析

1、责任意识差:部分工人虽然经过岗前培训,但不知道自己应该把握好重点是什么,造成好坏混肴。大部分工人有着丰富的实践经验但责任意识差,产生多次性的重复工作。

2、钢格板制作尺寸存在误差:厂家在生产时焊接量大产生变形,直接影响安装精度,需要再次加工又影响安装进度。

3、运输变形:产品在运输时易产生挤压变形,直接影响安装平台表面的平整度。

4、工人操作不精细:由于工人对尺寸控制不精确,造成尺寸到不到施工要求,从而使现场的安装带来错误信息,也是影响安装的精度的原因。

采取措施

1、严格按照规范操作,不疲劳操作。由专业人员指导,加大培训力度。减少手工切割的次数多采用自动切割。

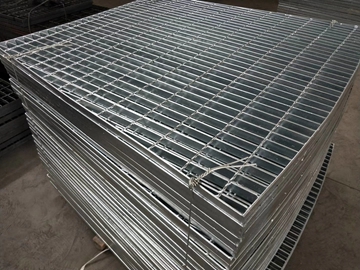

2、严格检查钢格板出厂质量,发现不合格的钢格板产品立即返厂。对于变形的钢格板产品,采用重物平压的方法校正,对于小变形的钢格板采用敲打的方法局部校正。

3、组织工人学习,强调安装精度的重要性,提高工人的专业水平和增强意识。确定质量责任意识,不合格的重新返工。

4、加强质检员的抽检频率,发现问题及时调整。